INTI FEDERAL – CUYO Y CENTRO

Con tecnologías como Manufactura Aditiva, IoT, Inteligencia Artificial y Big Data, promovemos desde este nuevo laboratorio la cultura digital del sector textil de la provincia y de distintas empresas de Santa Fe. Además, realizamos el primer diagnóstico 4.0 de la industria riojana.

“Crear un laboratorio desde cero” fue el primer desafío que llevó al equipo de La Rioja, que es parte de la Red Federal 4.0 del INTI, a incorporar equipamiento, insumos, materiales; y adecuar espacios para impulsar la transformación digital en la provincia. A la par de contar con tecnología de punta para avanzar en el proyecto, iniciaron el trabajo minucioso de sensibilizar, vincular, diagnosticar, planificar, capacitar, transferir e innovar con todos los actores en juego.

“La Unión de Industrias Riojanas -filial de la UIA en La Rioja- nos convocó para que los asistamos en la modernización tecnológica de sus asociados. Realizamos un diagnóstico exhaustivo del estado de digitalización industrial local recorriendo personalmente empresas de diversos sectores productivos y servicios. La sinergia entre el sector privado, gobierno y el sistema académico-científico fue clave para para el éxito del proyecto; nos permitió generar un ecosistema de innovación que favorece la transferencia de conocimiento y la adopción de tecnologías disruptivas por parte de las empresas”, señala Javier Tineo, responsable del laboratorio.

Con financiamiento de la COFECyT, a través del Ministerio de Industria de La Rioja -y acompañamiento de la Fundación “Saber Cómo”-, adquirimos en la sede cuyana equipos e insumos informáticos, impresoras y escáner 3D, una impresora inkjet, dos router, e insumos varios para la manufactura aditiva. En una segunda etapa, sumamos herramientas para las pruebas digitales como multímetros, sensores y microcontroladores. Además, iniciamos actividades de difusión, transferencia y capacitación en eventos, charlas y cursos dirigidos a industriales y la comunidad académica.

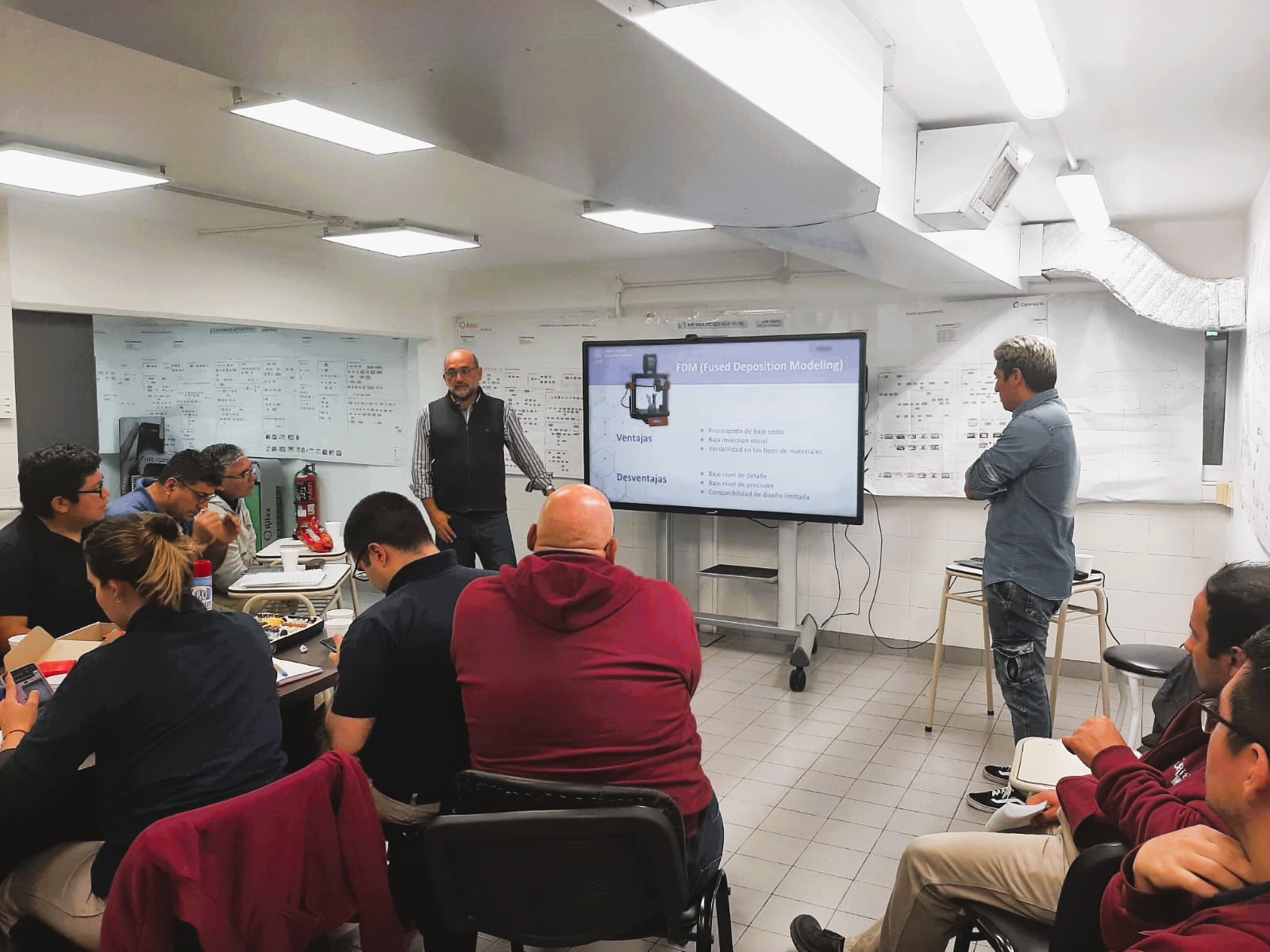

Entrega de certificados de la capacitación en Industrias 4.0 a miembros de la Unión de Industrias Riojas.

A partir del relevamiento y diagnóstico de las necesidades tecnológicas de 12 empresas industriales de la región – de un total de 46 y cuyos resultados presentarán próximamente-, el equipo de La Rioja diseñó y emprendió programas de capacitación y asistencia técnica, dirigidos a todo su personal técnico, con el objetivo de transferir conocimientos y habilidades en tecnologías 4.0.

“EN MENOS DE UNA HORA IMPRIMIMOS UNA PIEZA CLAVE QUE LA EMPRESA DEBÍA REEMPLAZAR”

Asistimos a Ritex, una de las empresas textiles más grandes del país, que tienen más de mil empleados en La Rioja y trabaja toda la cadena de valor en la provincia.

Ritex es una de las cinco empresas textiles que asistimos desde el Lab 4.0 de La Rioja, provincia que industrializa un tercio del algodón que produce nuestro país. La firma adquirió una impresora y escáner 3D con el objetivo de desarrollar una unidad de digitalización y fabricación aditiva dentro de su planta. Junto a ellos, identificamos oportunidades de aplicación de la impresión 3D e ingeniería inversa en sus procesos productivos para la creación de piezas sustitutas.

“El objetivo de nuestro trabajo fue fortalecer sus capacidades para fabricar piezas de repuesto de forma autónoma, optimizar el mantenimiento de sus equipos; minimizar los tiempos de inactividad y prolongar la vida útil de sus máquinas”, explica Javier.

Capacitamos a su personal de las áreas de mantenimiento, sistemas e ingeniería en el uso y aplicación de estas tecnologías. Realizamos una formación práctica sobre la configuración, operación y mantenimiento de sus nuevos equipos de manufactura aditiva: impresora 3D Creality K1 max y escáner 3D Creality CR.

“Como parte de la asistencia, escaneamos una pieza que debían reemplazar, la editamos con un software de edición y en 48 minutos imprimimos una réplica”, destaca Javier.

De esta manera la empresa podrá lograr autonomía respecto a proveedores externos y agilizar su cadena de suministro.

TECOTEX Y OTROS CASOS DE TRANSFERENCIA E INVESTIGACIÓN

Sala de inspección de calidad de Tecotex.

La manufactura aditiva es uno de los principales habilitadores tecnológicos que venimos trabajando junto a más empresas textiles de diversas escalas. En el caso de TN Platex, por ingeniería inversa la empresa logró la sustitución de una pieza clave para su línea de producción que debía importar desde Italia.

Escaneo de pieza de TN Platex.

En el caso de Tecotex, el programa de asistencia abarcó desde un diagnóstico de su nivel de madurez digital, la formación del personal en conceptos y herramientas de la Industria 4.0, hasta la proposición de una hoja de ruta con acciones concretas para avanzar en su proceso de transformación digital.

Entre los principales hallazgos del diagnóstico se destacaron la falta de una estrategia definida de transformación digital, la baja integración de los sistemas de información existentes, la limitada captura y análisis de datos de la maquinaria, la necesidad de una infraestructura de red más robusta, una brecha en las habilidades digitales y restricciones financieras. Sin embargo, también se identificaron fortalezas importantes, como la maquinaria con potencial para la digitalización (sistemas SCADA y PLCs), la capacidad interna de desarrollo de software, el conocimiento en análisis de datos (gracias a la capacitación del INTI en Power BI), y el interés de la dirección en la digitalización y en el acompañamiento del INTI.

La capacitación que elaboramos en base al diagnóstico contempló la extracción de datos digitalizados desde dispositivos industriales con foco en el uso de sensores y sistemas SCADA y PLCs; el diseño e implementación de tableros de datos (analítica), y el fortalecimiento de su software SILaRWeb, desarrollado por la empresa para supervisar y gestionar los datos desde el ingreso de la materia prima hasta el despacho de productos terminados. Como próximo paso, se prevé incorporar un módulo de gestión de datos en tiempo real, integrándolo a los sistemas de las máquinas y asegurando la compatibilidad con datos de SCADA/PLCs.

Además, como parte de la Red 4.0 del INTI, el equipo de La Rioja realizó diagnósticos junto a la Dirección Técnica de Industria 4.0 en empresas metalúrgicas y de electrónica de Santa Fe (fabricantes de sirenas, de insumos para la industria gastronómica y de juegos y accesorios de plazas).

“Un aspecto que comparten muchas empresas es que en sus plantas conviven equipo con tecnologías de hace más de 30 años y modelos nuevos, por lo que resulta necesario integrarlos digitalmente para la recopilación y análisis de datos. Quienes tienen el equipamiento y sensores, no suelen recopilar ni analizar la información”, cuenta Javier.

“El diagnóstico 4.0 es el punto de partida para una hoja de ruta que se empieza a demandar cada vez más y próximamente compartiremos los resultados del relevamiento en la industria riojana”, adelanta el especialista.

Por último, Javier anticipa una nueva línea de investigación que impulsan desde el Lab 4.0 en IA aplicada a visión artificial. En el marco de la beca de investigación de Juan Elías Rodríguez, iniciaron un proyecto que busca desarrollar tecnología local para monitoreo con cámaras de seguridad y sistemas de alarmas en temas de higiene y seguridad de operarios en planta.

Si querés conocer más proyectos y vincularte con el Lab 4.0 de La Rioja, contactate a jtineo@inti.gob.ar.

Comunicación Interna